Ученые Пермского национального исследовательского политехнического университета (Пермский политехнический университет) разработали технологию, которая позволит сэкономить дорогостоящее оборудование для обработки биметаллических материалов. С его помощью можно будет рассчитать наиболее эффективные режимы и скорость обработки, а также подобрать оптимальные инструменты. По мнению ученых, разработка перспективна для внедрения в авиационную, нефтегазовую и другие отрасли. Результаты работы опубликованы в журнале «Материалы.

Сегодня в нефтяной, газовой и авиационной промышленности используются биметаллические материалы, состоящие из двух и более металлов или сплавов. Эти соединения обладают уникальными свойствами: изделия из них отличаются высокой прочностью, устойчивостью к износу и коррозии. Но при их обработке часто возникают дефекты, и инструменты быстро изнашиваются.

Тимур Абляз и Евгений Шлыков

По словам руководителя проекта, заместителя заведующего кафедрой инновационных машиностроительных технологий Пермского политехнического университета Тимура Абляза, биметаллические материалы позволяют деталям функционировать в агрессивных средах, при высоких температурах и давлениях, отличаются большей прочностью и устойчивостью к коррозии. Однако при его обработке возникают трудности из-за того, что металлы, входящие в состав соединения, различаются по структуре и свойствам. Это приводит к износу режущих лезвий инструментов и снижению качества продукции.

Некоторые биметаллы долговечнее режущего инструмента, поэтому для создания изделий из них чаще всего применяют копировально-сверлильный электроэрозионный станок. Ученые Пермского политехнического университета определили оптимальные условия, при которых можно добиться наиболее точных результатов.

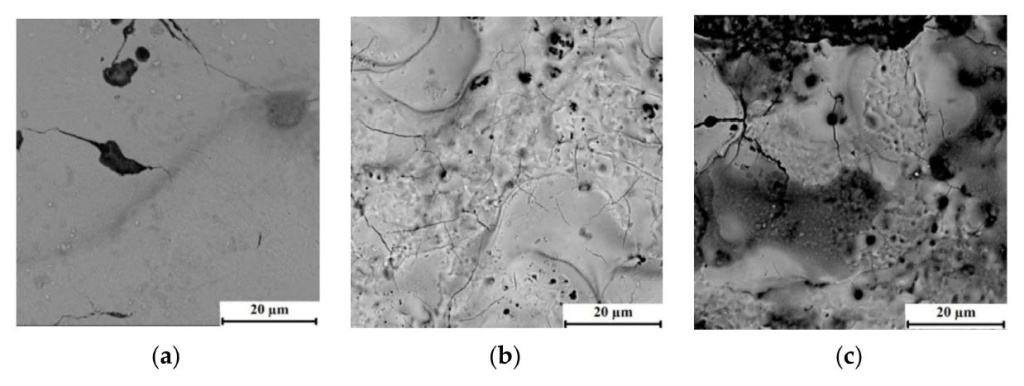

Вместе с коллегами из Тульского университета исследователи разработали математическую модель и провели серию экспериментов, обрабатывая материал со стальной основой и медным покрытием. Для этого использовали копировально-пробивной электроэрозионный станок с числовым программным управлением. Ученые обрабатывали заготовки в разных режимах с использованием различных электродных инструментов: графитовых, медных и композитных.

«Мы обнаружили, что инструмент изнашивается меньше при использовании композитного материала при самых низких настройках. Обеспечивает равномерную обработку. При использовании графитового соединения происходит разрушение его поверхностного слоя. В пространстве между металлами появляются заряженные частицы углерода, которые притягиваются к инструменту. Это позволяет избежать их разрушения и обеспечить высокую производительность обработки», — поясняет Евгений Шлыков, один из разработчиков, доцент кафедры инновационных инженерных технологий Пермского политехнического университета.

Обработанная поверхность стального слоя биметаллического материала 4000: а — графитовый электрод-инструмент, б — медный электрод-инструмент, в — композитный электрод-инструмент